Safran Landing Systems

Safran Landing Systems (precedentemente noto come Messier-Bugatti-Dowty) è leader mondiale nella progettazione, sviluppo, produzione e supporto di sistemi di carrello di atterraggio.

Una combinazione unica di competenze ingegneristiche avanzate, tecnologia dei sistemi integrati ed esperienza su una gamma completa di programmi consente a Safran Landing Systems di fornire soluzioni innovative per una vasta gamma di aeromobili .

Safran Landing Systems (precedentemente Messier-Bugatti-Dowty) è leader mondiale nella progettazione, sviluppo, produzione e supporto di sistemi di carrello di atterraggio. Una combinazione unica di competenze ingegneristiche avanzate, tecnologia dei sistemi integrati ed esperienza su una gamma completa di programmi consente a Safran Landing Systems di fornire soluzioni innovative per una vasta gamma di aeromobili.

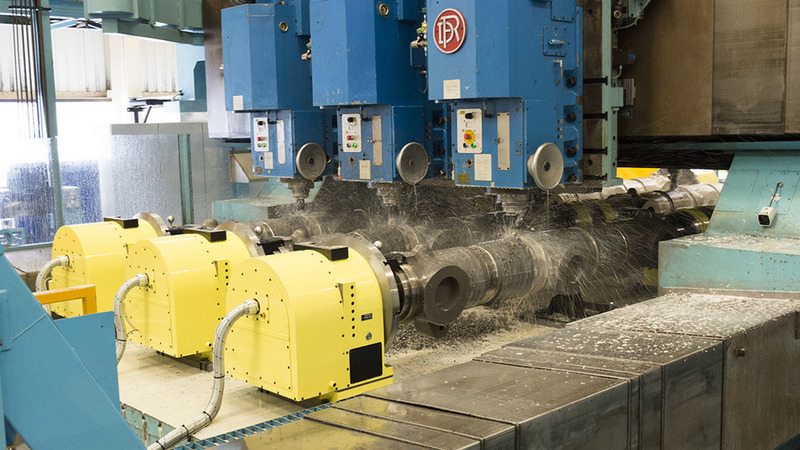

Nikken è stata contattata dalla società nel 2007 per ottimizzare un'applicazione di lavorazione semifinita Airbus A350 Bogie Beam. La soluzione definitiva richiedeva la lavorazione simultanea di 6 pezzi in titanio da 583 kg, su una piattaforma di macchine utensili verticali Droop & Rein a sei mandrini.

L'applicazione originale lavorava 3 travi del carrello su una macchina in cui l'indicizzazione veniva eseguita manualmente. Ogni operazione di indicizzazione, su questa base manuale, richiedeva 15 minuti per essere eseguita e richiedeva che un operatore eseguisse la procedura all'interno della macchina utensile - non proprio l'ideale in un ambiente contaminato da trucioli di titanio e refrigerante.

L'integrazione di sei componenti sul basamento macchina supportato da tavole rotanti CNC ha richiesto un certo grado di ingegnosità. Con 3.500 mm tra i centri dei componenti, la soluzione richiedeva che i supporti TAT320 di Nikken venissero montati al centro del basamento della macchina. Questo spazio ottimizzato ha permesso di mantenere la distanza tra i componenti al minimo assoluto. Sul lato della tavola rotante sono state montate sei tavole rotanti Nikken CNC601B a ciascuna estremità del bancale, offrendo la massima quantità di spazio disponibile per la lavorazione. Ottenendo questo layout è anche disponibile uno spazio aggiuntivo sul basamento della macchina per ospitare componenti più grandi nel caso in cui i requisiti dell'aeromobile cambino, aumentando le dimensioni delle specifiche del componente in futuro.

Con le tavole rotanti CNC installate e integrate, ogni operazione di indicizzazione richiede 15 secondi e elimina la necessità per l'operatore di entrare nell'area della macchina, il che fornisce un miglioramento significativo alle pratiche di lavoro. Il risultato finale è un tempo di esecuzione notevolmente migliorato per un carico di sei componenti, inclusi dieci cambi utensile, con un notevole risparmio di ore. In considerazione del valore di ciascun carico di sei componenti, è fondamentale per Safran garantire che il processo sia ottimizzato per fornire una precisione del 100% riducendo al minimo i tempi di ciclo.

L'integrazione del controllo CNC è stata eseguita da Siemens, utilizzando un controllo Siemens 840D per azionare la macchina utensile a sei mandrini insieme alle sei tavole rotanti CNC e alle unità TAT.

Questa è un'applicazione vetrina per Safran, i guadagni di efficienza ottenuti passando a una soluzione CNC completa indicano la via da seguire nella produzione di componenti aerospaziali di grandi dimensioni, con una continua enfasi sul miglioramento dei processi per ridurre al minimo l'intervento umano e ridurre il tempo necessario per la produzione di ciascuno componente.